Logistik Automatisierung ist längst keine Zukunftsvision mehr – sie ist wirtschaftliche Notwendigkeit. Unternehmen in der Automobilbranche stehen unter enormem Druck: Kundenerwartungen wachsen, Fachkräfte fehlen, und manuelle Prozesse fressen Kosten auf.

Wir bei Dealer Recode wissen, dass automatisierte Logistiksysteme diese Herausforderungen konkret lösen. Mit robotergestützten Lösungen und intelligenter Routenoptimierung senken Sie Bearbeitungszeiten um bis zu 50 Prozent und verbessern gleichzeitig Ihre Liefertreue.

Warum Automobillogistik an ihre Grenzen stößt

Die Automobilbranche erlebt eine dreifache Krise, die manuelle Logistikprozesse unhaltbar macht. Zum einen explodieren die Kundenerwartungen: Same-Day-Delivery und Just-in-Time-Lieferungen sind längst Standard, nicht Luxus. Autohäuser müssen Ersatzteile, Komponenten und Fahrzeuge schneller denn je bereitstellen – während gleichzeitig die Fehlerquote gegen null gehen soll. Zum anderen fehlen Fachkräfte massiv. Der Fachkräftemangel in Logistik ist strukturell: Laut Bundesagentur für Arbeit waren 2024 über 50.000 Stellen in der Logistikbranche unbesetzt. Für Automobilbetriebe bedeutet das konkret: Fachleute für Lagerverwaltung, Kommissionierung und Transportlogistik sind kaum zu finden, und wenn, sind die Lohnkosten gestiegen. Hinzu kommt das dritte Problem – die pure Ineffizienz manueller Abläufe. Ein Mitarbeiter in der Kommissionierung schafft etwa 40–60 Picks pro Stunde; gleichzeitig entstehen durch manuelle Fehler Kosten in Form von Retouren, Nachbearbeitungen und beschädigten Teilen. Für Automobilhäuser mit mehreren Standorten und hohem Durchsatz bedeutet das: Sie zahlen dreifach – für Personal, für Fehler und für verlorene Zeit.

Der Kostenfaktor Personal

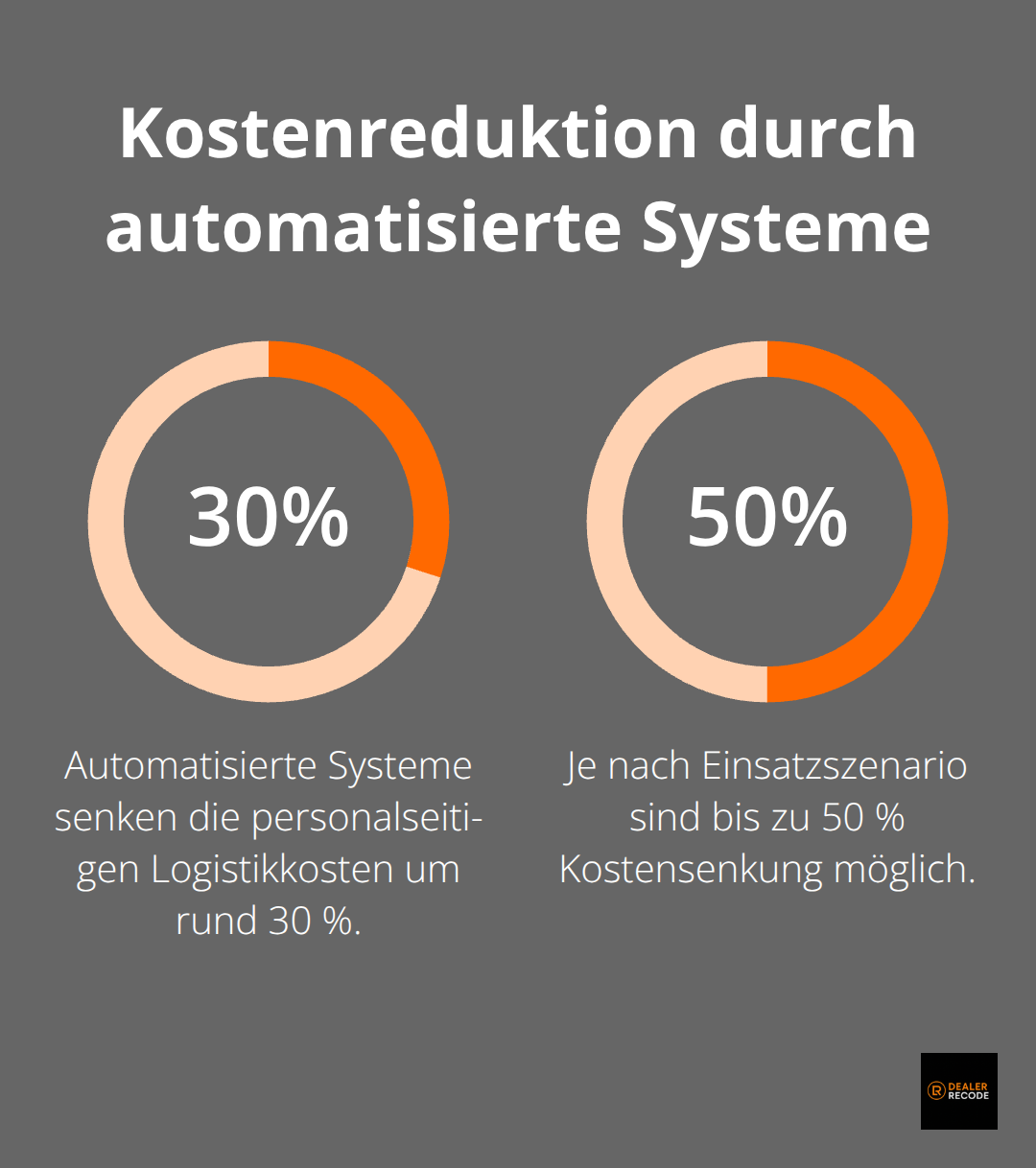

Die Lohnkosten fressen die Gewinnmargen auf. Ein vollzeitbeschäftigter Lagerarbeiter kostet inklusive Nebenkosten zwischen 35.000 und 45.000 Euro pro Jahr.

Bei einer typischen Lagergröße mit zehn bis 20 Mitarbeitern summiert sich das auf 350.000 bis 900.000 Euro jährlich – ohne dass die Leistung skaliert. Hinzu kommen Schulungskosten, Fluktuation und Ausfallzeiten durch Krankheit. Automatisierte Systeme senken diese Kosten um 30 bis 50 Prozent, weil Roboter und intelligente Fördersysteme rund um die Uhr arbeiten, ohne Pausen, ohne Krankentage, ohne Lohnsteigerungen. Ein zusätzlicher Roboter bringt dauerhaft Leistung, während ein zusätzlicher Mitarbeiter ständige Kosten verursacht.

Fehlerquoten und Liefertreue

Manuelle Kommissionierung führt zu einer Fehlerquote von etwa 2 bis 5 Prozent – das klingt niedrig, ist aber katastrophal. Bei 1.000 Aufträgen pro Tag bedeutet das 20 bis 50 falsche oder unvollständige Lieferungen. Jede Reklamation kostet Zeit, Porto und Kundenvertrauen. Automatisierte Systeme erreichen Genauigkeitsquoten von über 99,5 Prozent. Für Autohäuser ist das entscheidend: Ein fehlender Kolben oder eine falsche Bremsanlage führt zu Produktionsstopps beim Kunden – und damit zu massiven Reputationsschäden. Die Liefertreue wird zur Wettbewerbswaffe, wenn Sie sie automatisiert absichern.

Skalierungsprobleme bei Wachstum

Wenn ein Autohaus expandiert oder die Bestellmengen steigen, braucht es sofort mehr Personal. Das ist teuer, zeitaufwendig und oft unmöglich. Automatisierte Logistik erlaubt es, die Kapazität zu erhöhen, ohne proportional mehr Menschen einzustellen. Ein zusätzlicher Roboter kostet einmalig, bringt aber dauerhaft Leistung. Das macht Wachstum planbar und rentabel statt chaotisch und kostspielig. Genau hier zeigt sich, warum Automatisierung nicht nur eine Kostenfrage ist – sie ist eine Frage der Geschäftsfähigkeit. Unternehmen, die ihre Logistik automatisieren, können schneller auf Marktchancen reagieren und ihre Marktposition ausbauen, während Konkurrenten noch Personal suchen.

Wie Robotik und intelligente Systeme Ihre Lagerprozesse transformieren

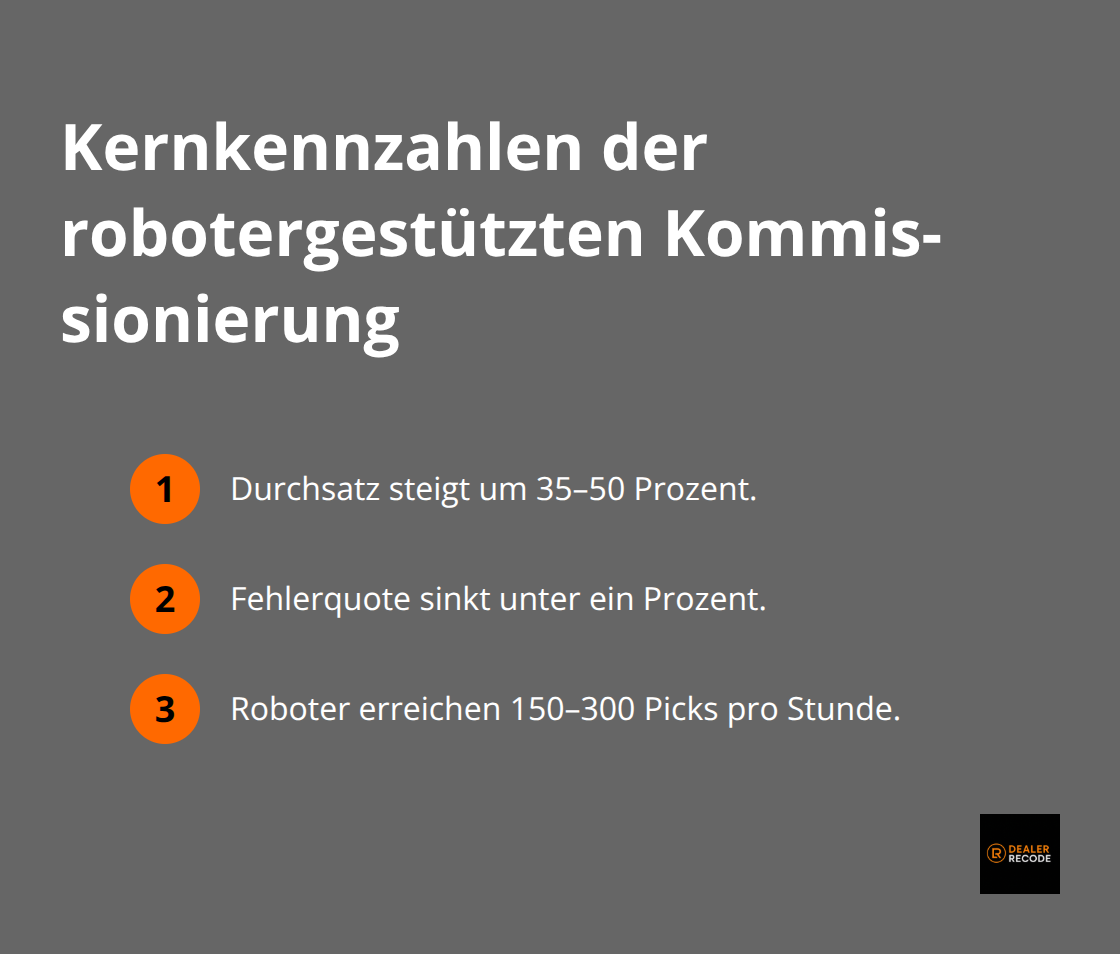

Robotergestützte Lagerverwaltung ist nicht mehr Zukunftsmusik – sie ist heute wirtschaftlich rentabel und technisch ausgereift. In der Automobilbranche zeigt sich das konkret: Unternehmen, die auf automatisierte Kommissionierung setzen, steigern ihren Durchsatz um 35 bis 50 Prozent, während gleichzeitig die Fehlerquote unter ein Prozent sinkt. Das funktioniert, weil moderne Lagersysteme nicht einfach nur schneller arbeiten als Menschen, sondern präziser und konsistenter. Ein Roboter in der Kommissionierung schafft nicht 40–60 Picks pro Stunde wie ein Mitarbeiter, sondern 150–300 Picks pro Stunde – je nach Systemkonfiguration und Artikelgröße.

Besonders für Autohäuser mit hohem Ersatzteil-Durchsatz ist das entscheidend: Schnellere Verfügbarkeit bedeutet schnellere Lieferung an Werkstätten und damit zufriedenere Kunden.

Lagerdichte und Flächeneffizienz

Ein weiterer Vorteil liegt in der Lagerdichte. Automatisierte Systeme wie Shuttle-Lager nutzen den verfügbaren Raum um bis zu 60 Prozent effizienter als traditionelle Regalsysteme, weil sie vertikal arbeiten und weniger Gänge benötigen. Für Automobilbetriebe mit begrenztem Platz bedeutet das konkret: Mehr Teile auf gleicher Fläche lagern, ohne zu expandieren. Die Investition amortisiert sich oft innerhalb von zwei bis drei Jahren, abhängig von Lagergröße und Durchsatzvolumen. Diese Effizienzgewinne entstehen nicht durch Zufall – sie sind das Ergebnis präziser Planung und moderner Steuerungstechnik, die jeden Zentimeter Lagerfläche optimal nutzt.

Sortierung und Paketverfolgung

Automatisierte Sortier- und Paketverfolgungssysteme sind das Nervensystem moderner Logistik. Sie arbeiten mit intelligenter Routenoptimierung zusammen, um sicherzustellen, dass jedes Paket den schnellsten Weg nimmt. In der Praxis bedeutet das: Ein System erfasst eingehende Pakete, sortiert sie automatisch nach Zieldestination oder Kundengruppe und leitet sie direkt zur richtigen Verladestation – ohne manuelle Zwischenschritte. Das spart Zeit und Fehler gleichzeitig. Die Echtzeitverfolgung gibt Ihnen zusätzlich Planungssicherheit: Sie wissen jederzeit, wo jedes Paket ist, und können Kunden verlässliche Lieferfenster zusagen – ein klarer Wettbewerbsvorteil gegenüber Konkurrenten, die noch mit manuellen Prozessen arbeiten.

Routenoptimierung und Transporteffizienz

Intelligente Routenoptimierung ermöglicht den Transportfahrten echte Effizienzgewinne. Systeme, die Verkehrsdaten, Fahrzeugkapazität und Lieferprioritäten berücksichtigen, reduzieren die Lieferkostenquote um 15 bis 25 Prozent. Für Autohäuser mit mehreren Standorten ist das besonders wertvoll: Statt dass jeder Standort seine Teile einzeln bestellt und transportiert, können zentrale Logistikzentren mit optimierter Routenplanung alle Standorte versorgen – schneller und billiger. Ein Autohaus mit zehn Filialen spart durch solche Systeme leicht 40.000 bis 60.000 Euro pro Jahr an Transportkosten. Diese Einsparungen entstehen durch die Kombination aus besserer Auslastung, weniger Leerfahrten und optimierten Fahrtrouten (basierend auf Verkehrssituation und Lieferprioritäten). Wer diese Systeme einsetzt, schafft sich damit eine Kostenstruktur, die Wettbewerber ohne Automatisierung nicht erreichen können – und gewinnt damit Spielraum für Preisgestaltung oder höhere Margen.

Wo Automatisierung wirklich Geld spart

Automatisierte Logistik bringt keine theoretischen Vorteile – sie liefert konkrete, messbare Ergebnisse, die direkt auf die Gewinn- und Verlustrechnung wirken. In der Automobilbranche zeigt sich das besonders deutlich: Unternehmen, die ihre Lagerprozesse automatisieren, senken ihre Bearbeitungszeiten um 40 bis 50 Prozent. Das bedeutet konkret: Wo ein Mitarbeiter bisher zehn Stunden brauchte, um 500 Teile zu kommissionieren, braucht ein automatisiertes System drei bis fünf Stunden. Diese Zeitersparnis multipliziert sich über das Jahr: Ein Autohaus mit 2.000 Aufträgen pro Monat spart durch Automatisierung etwa 1.200 bis 1.500 Arbeitsstunden jährlich – das entspricht einer vollzeitbeschäftigten Person, deren Lohnkosten (35.000 bis 45.000 Euro inklusive Nebenkosten) komplett wegfallen. Schnellere Bearbeitung bedeutet schnellere Lieferung an Kunden und damit höhere Kundenzufriedenheit. Werkstätten und Vertragshändler, die ihre Teile am selben oder nächsten Tag bekommen statt nach drei Tagen, werden zu Stammkunden.

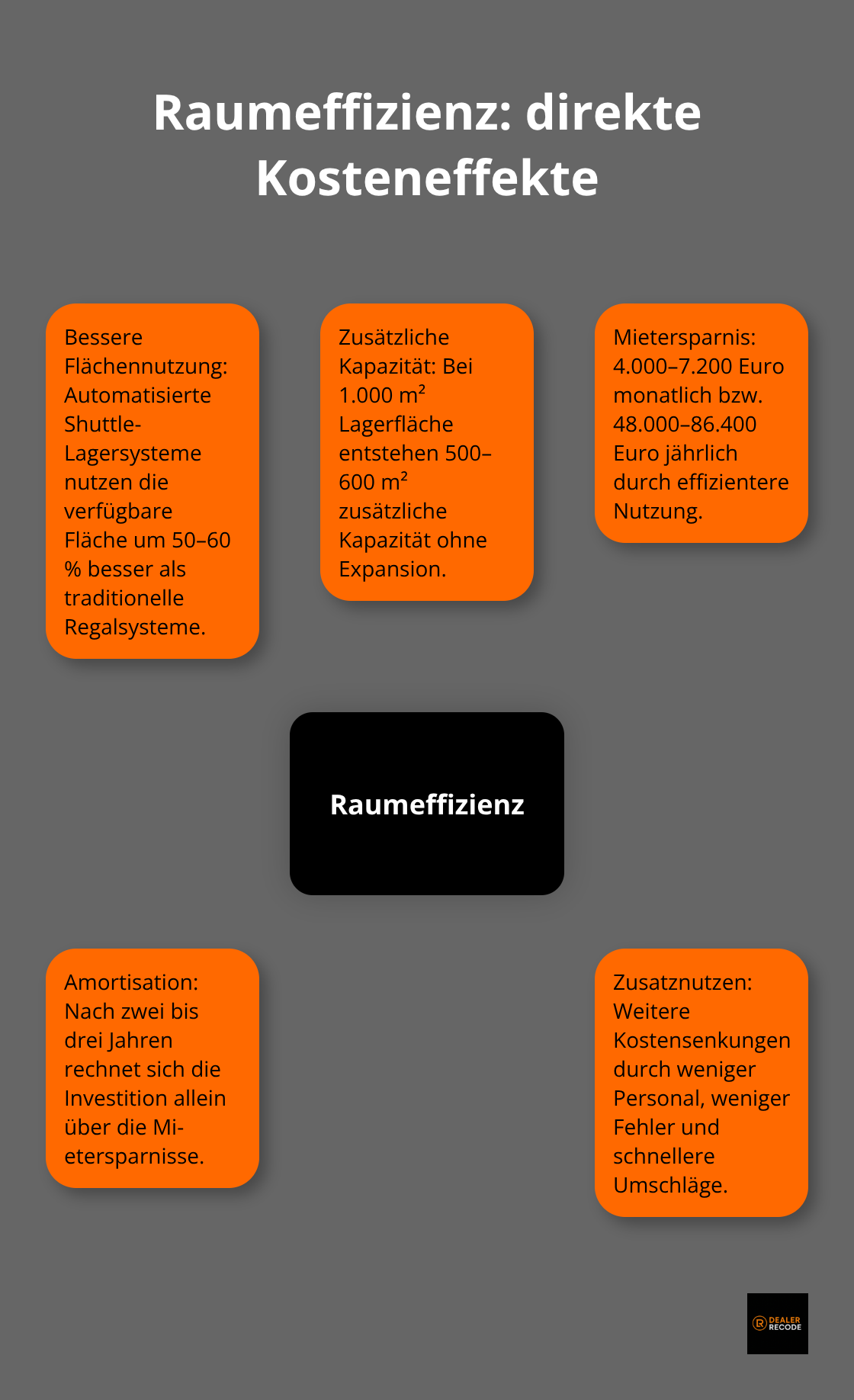

Raumeffizienz als direkter Kostenhebel

Die Raumeffizienz ist der zweite große Kostenhebel. Automatisierte Shuttle-Lagersysteme nutzen die verfügbare Fläche um 50 bis 60 Prozent besser als traditionelle Regalsysteme, weil sie vertikal arbeiten und weniger Gänge benötigen. Ein Autohaus mit 1.000 Quadratmetern Lagerfläche kann durch Automatisierung 500 bis 600 Quadratmeter zusätzliche Kapazität generieren – ohne einen einzigen Quadratmeter mehr zu mieten. Bei durchschnittlichen Mietkosten von 8 bis 12 Euro pro Quadratmeter im Monat spart das zwischen 4.000 und 7.200 Euro monatlich oder 48.000 bis 86.400 Euro pro Jahr. Die Investition in Automatisierung zahlt sich konkret aus – nach zwei bis drei Jahren hat sich die Investition durch Mietersparnisse allein schon rentiert.

Alle anderen Kostenreduktionen (weniger Personal, weniger Fehler, schnellere Umschläge) sind dann reiner Gewinn. Unternehmen, die nicht automatisieren, zahlen diese Miete hingegen Jahr für Jahr, ohne jemals einen Gegenwert zu erhalten.

Liefertreue als Wettbewerbsfaktor

Die Liefertreue ist der dritte Erfolgsfaktor, und hier wird Automatisierung zur strategischen Waffe. Manuelle Lagerverwaltung führt zu Fehlern bei etwa 2 bis 5 Prozent der Aufträge – fehlende Teile, verwechselte Artikelnummern, beschädigte Komponenten. Bei 500 Aufträgen pro Woche bedeutet das 5 bis 12 Fehllieferungen. Jede Fehllieferung kostet Zeit (Reklamationsbearbeitung), Geld (Rückversand, Ersatzteil-Luftfracht) und Kundenvertrauen. Ein fehlender Kolben verzögert die Werkstattarbeit um Tage – und der Kunde ärgert sich über das Autohaus, nicht über das Zulieferlager. Automatisierte Systeme erreichen Genauigkeitsquoten von über 99,5 Prozent, weil Roboter keine Ermüdung kennen und jeder Artikel elektronisch erfasst wird. Von 500 Aufträgen pro Woche ist höchstens eine Fehllieferung zu erwarten. Diese Zuverlässigkeit schafft Kundenvertrauen und reduziert gleichzeitig den administrativen Aufwand für Reklamationsmanagement um etwa 80 Prozent. Werkstätten und Vertragshändler bevorzugen Lieferanten, auf die sie sich verlassen können – automatisierte Logistik ist daher nicht nur eine Kostenfrage, sondern ein Differenzierungsmerkmal gegenüber Wettbewerbern, die noch mit manuellen Prozessen arbeiten.

Logistik Automatisierung als Wettbewerbsvorteil

Ihr Weg zur automatisierten Logistik beginnt mit einer ehrlichen Analyse Ihres aktuellen Prozessstands. Erfassen Sie über zwei bis vier Wochen hinweg konkrete Kennzahlen: Wie viele Aufträge bearbeiten Sie täglich, wie lange dauert eine Kommissionierung durchschnittlich, und welche Fehlerquote haben Sie aktuell? Aus diesen Daten erkennen Sie, wo Automatisierung den größten Nutzen bringt – und wo sich die Investition am schnellsten amortisiert. Diese Datengrundlage ist entscheidend, um Ihre Entscheidung nicht auf Bauchgefühl, sondern auf Fakten zu stützen.

Die Implementierung erfolgt dann schrittweise, nicht als großer Knall. Beginnen Sie mit einem Pilotprojekt in einem Bereich mit hohem Durchsatz und klaren Fehlerquellen – etwa der Kommissionierung von Ersatzteilen oder der Sortierung von Lieferungen für mehrere Filialen. Nach drei bis sechs Monaten sehen Sie konkrete Ergebnisse: Durchsatzsteigerung, Fehlerreduktion, Kostenersparnis (die sich direkt auf Ihre Gewinn- und Verlustrechnung auswirken). Parallel dazu schulen Sie Ihre Mitarbeiter, denn Automatisierung bedeutet Jobveränderung, nicht Jobverlust – Ihre Lagermitarbeiter werden zu Systemüberwachern, Ihre Disponenten zu Datenanalysten.

Nach dem Go-Live nutzen Sie die täglichen Daten Ihrer automatisierten Systeme zur kontinuierlichen Optimierung: Durchsatz, Fehlerquoten, Ausfallzeiten und Energieverbrauch zeigen Ihnen, wo Sie noch Potenzial heben. Dieser Verbesserungsprozess ist der Unterschied zwischen einer Investition, die sich einmal amortisiert, und einem System, das Jahr für Jahr mehr Wert schafft. Newroom Media unterstützt Sie als Partner, der die Automobilbranche versteht und Ihre digitale Transformation mit konkretem Praxiswissen begleitet.