Elektrotechnik-Unternehmen stehen unter Druck: Margen schrumpfen, Fachkräfte sind knapp, und die Konkurrenz schläft nicht. Automatisierung in der Elektrotechnik ist keine Zukunftsvision mehr – sie ist längst Realität in führenden Betrieben.

Wir bei Dealer Recode sehen täglich, wie Unternehmen durch intelligente Automatisierung ihre Produktion optimieren, Fehlerquoten senken und Kosten sparen. Dieser Beitrag zeigt Ihnen konkrete Wege, wie Sie Automatisierungstechnologien erfolgreich in Ihrem Unternehmen einsetzen.

Wo Elektrotechnik-Unternehmen konkret automatisieren

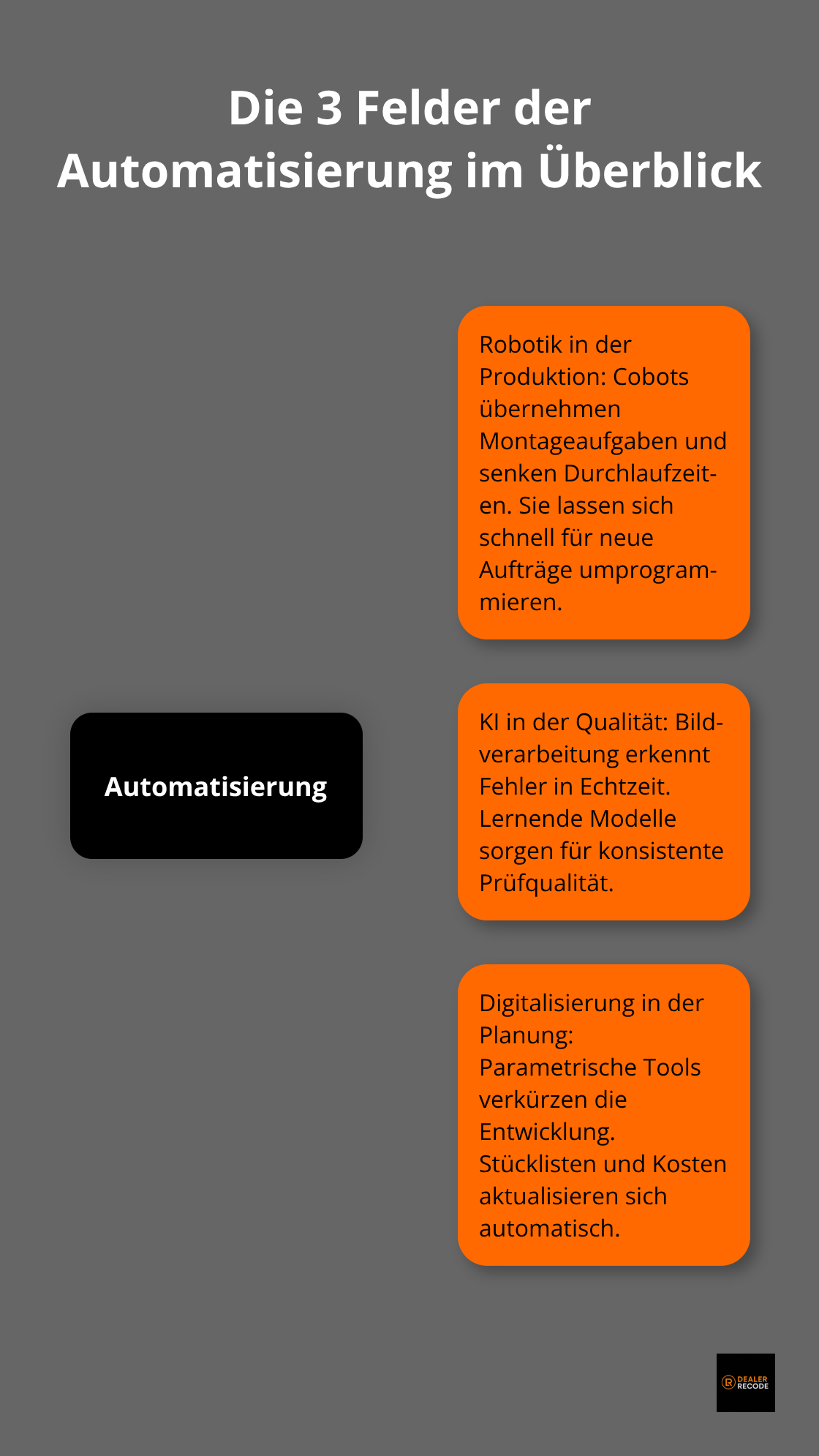

Robotik transformiert die Schaltschrankfertigung

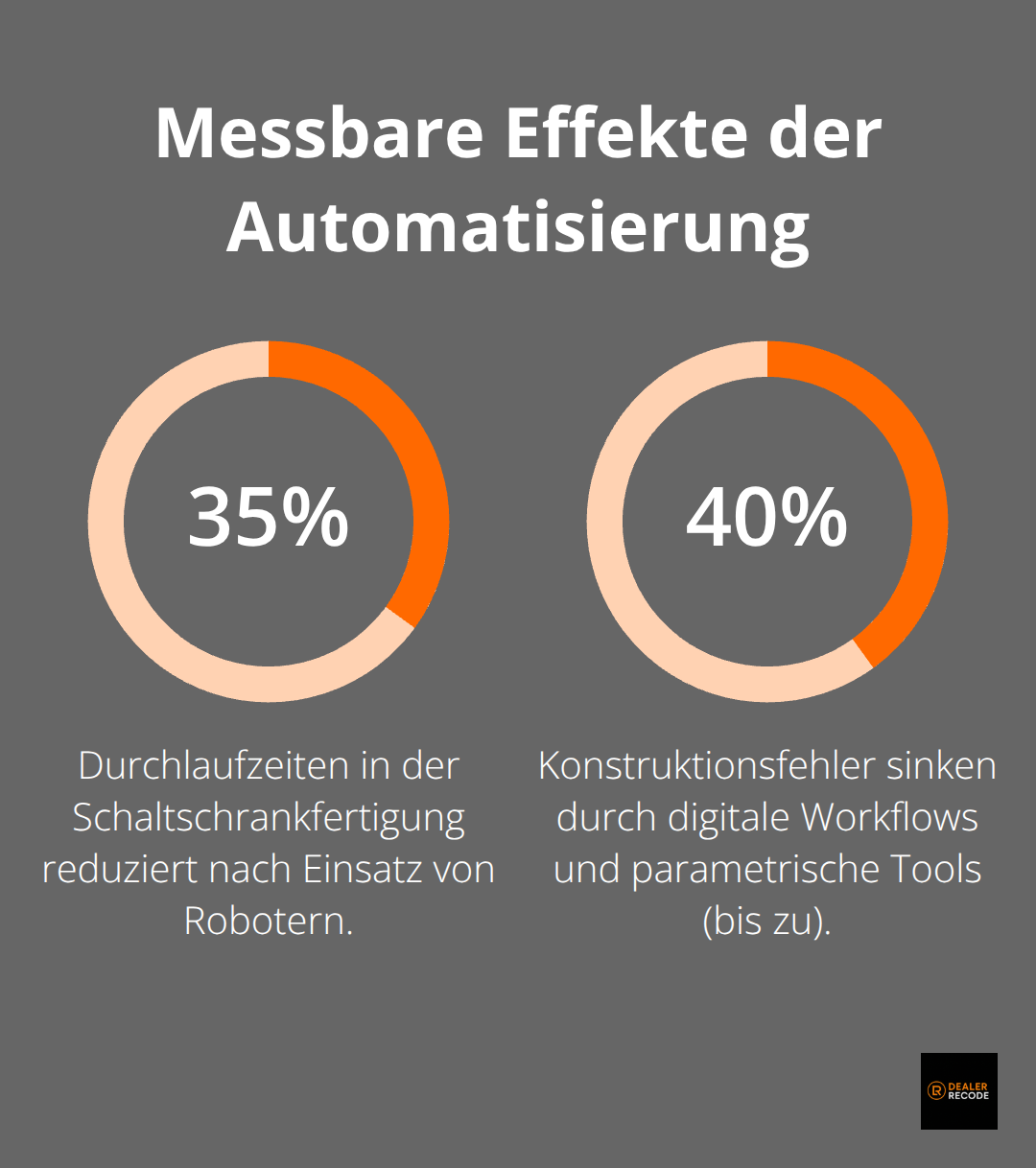

Robotische Systeme verändern heute die Fertigung von Schaltschränken und Elektrokomponenten grundlegend. Cobots (kollaborative Roboter) übernehmen Montageaufgaben – von der Kabelverlegung bis zur Komponentenbestückung. Der entscheidende Vorteil liegt in der Flexibilität: Anders als starre Produktionslinien lassen sich Cobots schnell für neue Aufträge umprogrammieren. Ein Elektrotechnik-Betrieb aus dem Ruhrgebiet reduzierte seine Durchlaufzeiten für Schaltschrankfertigung um 35 Prozent, nachdem er Roboter für repetitive Klemmarbeiten einsetzte. Die Investitionskosten amortisieren sich bei mittleren und großen Serien innerhalb von zwei bis drei Jahren.

Parallel steigt die Qualität erheblich. Roboter arbeiten präziser als Menschen und reduzieren Fehlerquoten bei der Verdrahtung deutlich. Das entlastet nicht nur die Produktion, sondern senkt auch die Kosten für Nacharbeiten und Reklamationen – ein direkter Gewinn für die Rentabilität.

KI-gesteuerte Qualitätskontrolle erkennt Fehler in Echtzeit

KI-gesteuerte Qualitätskontrolle erkennt Fehler in Echtzeit durch Bildverarbeitung und Sensordaten. Systeme prüfen heute, ob Lötstellen korrekt ausgeführt sind, ob Komponenten richtig positioniert wurden oder ob Beschädigungen vorliegen. Der Vorteil gegenüber manueller Kontrolle liegt in Konsistenz und Geschwindigkeit. Eine Inspektion, die ein Prüfer 15 Minuten dauert, führt ein KI-Modell in 90 Sekunden durch – bei gleichbleibender oder besserer Genauigkeit.

Gleichzeitig liefern diese Systeme wertvolle Daten für die Fehleranalyse. Wenn ein Fertigungsprozess wiederholt dieselben Fehler produziert, trainiert sich das KI-System so, dass es Muster erkennt und automatisch Warnungen auslöst.

Das ermöglicht Ihnen, Prozessparameter anzupassen, bevor größere Chargen fehlerhaft werden – und damit Ausschuss zu vermeiden, bevor er entsteht.

Digitale Workflows beschleunigen Konstruktion und Planung

Cloud-basierte Systeme und parametrische Design-Tools verkürzen Entwicklungszeiten erheblich. Statt dass Konstrukteure einzelne Zeichnungen manuell erstellen, generieren intelligente Systeme Varianten automatisch. Wenn sich eine Kundenanforderung ändert, passt sich die komplette Konstruktion an – inklusive Stücklisten, Fertigungspläne und Kostenkalkulationen.

Große Automobilzulieferer in der Elektrotechnik arbeiten bereits mit solchen Systemen. Das Ergebnis ist messbar: Angebote entstehen in Tagen statt Wochen, Konstruktionsfehler sinken um bis zu 40 Prozent, und die Zusammenarbeit zwischen Vertrieb, Konstruktion und Fertigung wird transparenter. Wer diese drei Automatisierungsfelder strategisch kombiniert – Robotik in der Produktion, KI in der Qualität, Digitalisierung in der Planung – schafft sich einen Wettbewerbsvorteil, den Konkurrenten schwer aufholen können.

Der Schlüssel liegt darin, nicht isoliert zu denken, sondern alle Bereiche miteinander zu vernetzen. Nur so entstehen echte Effizienzgewinne, die sich in kürzeren Lieferzeiten und besseren Margen widerspiegeln.

Messbarer Nutzen automatisierter Prozesse

Fehlerquoten sinken drastisch durch Robotik und KI

Automatisierung in der Elektrotechnik ist kein Selbstzweck – sie muss sich in konkreten Kennzahlen abbilden. Unternehmen, die systematisch automatisieren, erleben sofort sichtbare Verbesserungen bei der Fehlerquote. Fehlerquoten in der manuellen Fertigung führen zu erheblichen Qualitätsproblemen; automatisierte Systeme und KI-Modelle steigern die Effizienz, reduzieren manuelle Inspektionen und senken die Arbeitsbelastung. Das bedeutet nicht nur weniger Nacharbeit, sondern auch weniger Reklamationen und damit direkt bessere Kundenzufriedenheit. Ein Elektrotechnik-Zulieferer für die Automobilindustrie, der seine Schaltschrankfertigung automatisierte, spart heute jährlich etwa 180.000 Euro an Ausschusskosten ein – bei einer Investition von knapp 400.000 Euro amortisierte sich die Anlage in zweieinhalb Jahren.

Durchlaufzeiten verkürzen sich erheblich

Gleichzeitig reduzieren sich Durchlaufzeiten erheblich. Wo manuelle Prozesse für einen Schaltschrank fünf bis sieben Tage benötigen, schaffen automatisierte Systeme denselben Auftrag in zwei bis drei Tagen. Das ist nicht nur ein Zeitgewinn – es bedeutet höhere Kapazitätsauslastung. Statt dass Maschinen und Platz halbvoll ausgelastet sind, können Betriebe mehr Aufträge parallel abwickeln oder schneller auf Kundenanfragen reagieren. Die Folge ist eine bessere Auftragsdurchsatzrate und damit höhere Umsatzpotenziale mit bestehender Infrastruktur.

Betriebskosten sinken durch optimierte Ressourcennutzung

Die Kostenersparnis geht über Ausschuss und Durchlaufzeit hinaus. Automatisierte Prozesse senken die Betriebskosten durch optimierte Ressourcennutzung messbar. Roboter arbeiten 24/7 ohne Pausen, Krankheit oder Fluktuation – ein großer Vorteil angesichts akuten Fachkräftemangels in der Elektrotechnik. Statt fünf Monteure einzustellen, kann ein Betrieb mit zwei bis drei Fachkräften und einer Roboterzelle die gleiche oder höhere Menge produzieren. Das senkt nicht nur Lohnkosten, sondern auch Kosten für Weiterbildung, Sozialversicherung und Personalverwaltung.

Ein weiterer Effekt zeigt sich bei der Rohstoffeffizienz. Automatisierte Anlagen verbrauchen Materialien präziser, weil KI-Systeme Schneidpläne und Verschnitt bei der Kabelverlegung optimieren (was Materialverschwendung reduziert). Ein mittleres Elektrotechnik-Unternehmen spart durch intelligente Verschnittoptimierung etwa 8–12 Prozent bei Rohstoffkosten. Diese Einsparungen sind nicht spekulativ – sie entstehen durch präzise Planung und Datenerfassung. Wer seine Automatisierung mit digitalen Workflows verbindet, bekommt zusätzlich volle Transparenz über Kosten pro Auftrag, Maschinenauslastung und Durchsatzraten. Das ermöglicht kontinuierliche Optimierung statt bloßer Intuition und schafft die Grundlage für strategische Investitionsentscheidungen in den nächsten Automatisierungsschritte.

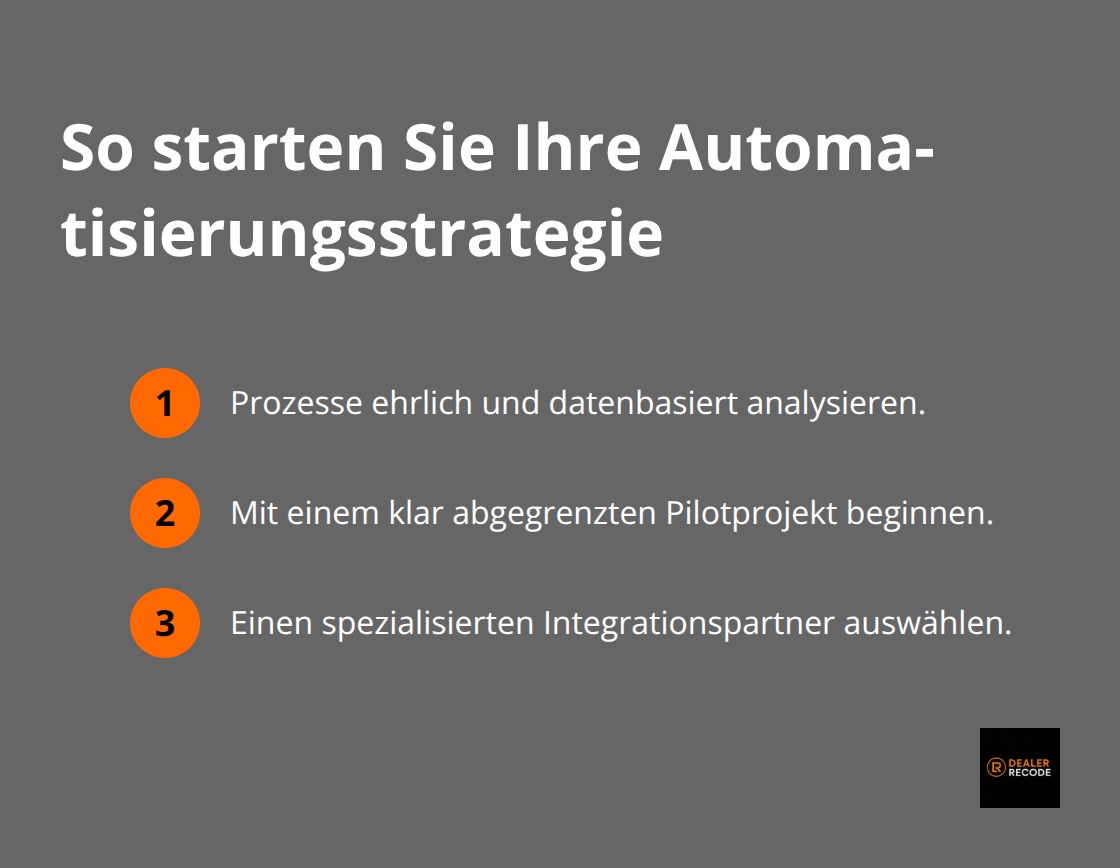

Mit welchen Schritten starten Sie Ihre Automatisierungsstrategie

Der Weg zur Automatisierung beginnt nicht mit der Anschaffung von Robotern oder KI-Systemen. Er beginnt mit einer ehrlichen Analyse der bestehenden Prozesse. Viele Elektrotechnik-Unternehmen investieren schnell in Technologie, ohne vorher zu verstehen, welche Prozesse tatsächlich automatisierungswürdig sind. Das führt zu teuren Fehlinvestitionen.

Stattdessen sollten Sie systematisch vorgehen: Dokumentieren Sie zunächst jeden Schritt in der Schaltschrankfertigung, der Montage und Prüfung. Welche Tätigkeiten sind repetitiv? Welche erfordern konstant hohe Präzision? Welche verursachen heute die meisten Fehler oder Verzögerungen?

Prozessanalyse offenbart echte Automatisierungspotenziale

Ein mittleres Elektrotechnik-Unternehmen identifizierte durch systematische Analyse, dass die Kabelverlegung und -konfektionierung den größten Bottleneck darstellten – nicht die Komponentenbestückung, wie man vorher angenommen hatte. Die Investition in eine Roboterzelle für diesen einen Prozess brachte messbare Ergebnisse, während eine breite Automatisierung wahrscheinlich gescheitert wäre. Nutzen Sie dafür Zeit-Studien, Fehlerprotokolle und Auftragsdaten aus den letzten 12 bis 18 Monaten. Diese Daten zeigen objektiv, wo die Schmerzen liegen – nicht wo Sie denken, dass sie liegen.

Pilotprojekte reduzieren Risiko und schaffen Akzeptanz

Die Implementierung muss schrittweise erfolgen, nicht als großer Knall. Unternehmen, die versuchen, alle Bereiche gleichzeitig zu automatisieren, scheitern häufig an Widerständen der Mitarbeiter und an Integrationsproblemen. Besser ist es, mit einem Pilotprojekt zu starten – etwa einer einzelnen Produktlinie oder einer spezifischen Montagetätigkeit. Dies reduziert Risiko und Investitionsvolumen erheblich. Während dieser Pilotphase müssen Sie Ihre Fachkräfte parallel schulen und mitnehmen. Die größte Hürde ist nicht die Technologie, sondern die Akzeptanz im Team. Kommunizieren Sie klar: Automatisierung ersetzt keine Menschen, sie verändert ihre Aufgaben. Statt Kabelverlegung von Hand führen Mitarbeiter dann Roboter-Überwachung, Qualitätskontrolle und Wartung durch – oft sogar anspruchsvollere Tätigkeiten. Ein Elektrotechnik-Betrieb in Baden-Württemberg führte seine erste Roboterzelle mit intensiver Schulung ein und erreichte dadurch nicht nur technischen Erfolg, sondern auch hohe Mitarbeiterzufriedenheit, weil die Belegschaft von Anfang an verstanden hatte, warum die Veränderung nötig war.

Spezialisierte Partner bringen Branchenexpertise mit

Bei der Auswahl von Technologie-Partnern sollten Sie auf Branchenexpertise setzen, nicht auf große Namen. Ein Robotik-Systemintegrator, der viel Erfahrung in der Elektrotechnik hat, kennt die spezifischen Anforderungen: enge Toleranzen bei der Verdrahtung, die Notwendigkeit von Schaltschrankkomponenten-Handling und die Integration mit bestehenden ERP-Systemen. Fragen Sie potenzielle Partner nach Referenzen in Ihrer Branche, nicht nur nach ihrer Größe. Ein kleinerer, spezialisierter Integrator ist oft besser als ein großer Konzern, der Elektrotechnik nur als Nebengeschäft betrachtet. Zudem sollte der Partner ein klares Geschäftsmodell haben – ob Leasing, Mietmodelle oder klassischer Kauf – und flexible Verträge anbieten. Nach dem erfolgreichen Piloten können Sie gezielt weitere Bereiche automatisieren – jetzt mit Erfahrung und Daten aus der Praxis. Newroom Media unterstützt Unternehmen bei der digitalen Transformation und kann Sie bei strategischen Fragen zur Automatisierung beraten.

Automatisierung in der Elektrotechnik als Wettbewerbsfaktor

Die Automatisierung in der Elektrotechnik ist längst kein optionales Zukunftsprojekt mehr – sie ist eine Notwendigkeit für Unternehmen, die langfristig wettbewerbsfähig bleiben wollen. Die Technologien entwickeln sich rasant weiter: Künstliche Intelligenz wird präziser, Robotersysteme flexibler, und die Integration von Sensoren in Fertigungsprozesse ermöglicht Echtzeitoptimierungen, die vor wenigen Jahren unmöglich waren. Gleichzeitig sinken die Einstiegskosten für viele Automatisierungslösungen, was auch mittelständischen Betrieben Chancen eröffnet, die früher nur Großkonzernen vorbehalten waren.

Doch Technologie allein reicht nicht aus – der entscheidende Erfolgsfaktor liegt in der strategischen Planung und der Fachkompetenz Ihres Teams. Unternehmen, die blind in die neueste Technologie investieren, ohne ihre Prozesse zu verstehen, scheitern regelmäßig. Erfolgreiche Betriebe hingegen kombinieren drei Elemente: eine ehrliche Analyse ihrer aktuellen Situation, eine klare Roadmap für die nächsten zwei bis drei Jahre und Partner, die Branchenerfahrung in der Elektrotechnik mitbringen (und damit die spezifischen Anforderungen Ihrer Produktion kennen). Diese Kombination schafft die Grundlage für nachhaltige Verbesserungen, nicht für teure Experimente.

Beginnen Sie mit einer ehrlichen Prozessanalyse, wählen Sie einen erfahrenen Partner und starten Sie mit einem Pilotprojekt – so bauen Sie sich den Wettbewerbsvorteil auf, den Ihre Branche heute verlangt. Newroom Media unterstützt Elektrotechnik-Unternehmen bei der digitalen Transformation und begleitet Sie strategisch durch jeden Schritt Ihrer Automatisierungsreise.