Automatisierung ist längst kein Zukunftsszenario mehr – sie ist Realität in der Industrie. Unternehmen, die ihre Prozesse automatisieren, senken ihre Kosten nachweislich und steigern ihre Produktionsgeschwindigkeit erheblich.

Wir bei Dealer Recode wissen, dass Industrie-Automatisierung für Ihr Unternehmen ein entscheidender Wettbewerbsvorteil sein kann. In diesem Beitrag zeigen wir Ihnen, wie Sie Automatisierungspotenziale erkennen und erfolgreich umsetzen.

Welche Automatisierungstechnologien passen zu Ihrem Unternehmen?

Automatisierungstechnologien sind heute vielfältiger und zugänglicher als je zuvor. Klassische Industrieroboter dominieren weiterhin beim Schweißen, Montieren, Lackieren und Spritzgießen – sie bieten höchste Wiederholgenauigkeit und sind für Großserien unverzichtbar. Kollaborative Roboter, sogenannte Cobots, eröffnen dagegen völlig neue Möglichkeiten: Sie sind Leichtbauroboter mit spezieller Sicherheitstechnik und Sensoren ausgestattet, arbeiten direkt neben Menschen und lassen sich flexibel für verschiedene Aufgaben einsetzen. BMW testet beispielsweise bereits humanoide Roboter in realen Produktionsumgebungen, um Flexibilität zu steigern und dem Fachkräftemangel zu begegnen. Daneben spielen Softwarelösungen eine immer größere Rolle: KI-gestützte Systeme steigern die Produktionseffizienz, reduzieren die Abfallmenge und verbessern die Qualität der Komponenten. Die richtige Technologie hängt von Ihren spezifischen Prozessen ab – nicht jedes Unternehmen braucht Roboter, aber jedes hat Automatisierungspotenziale.

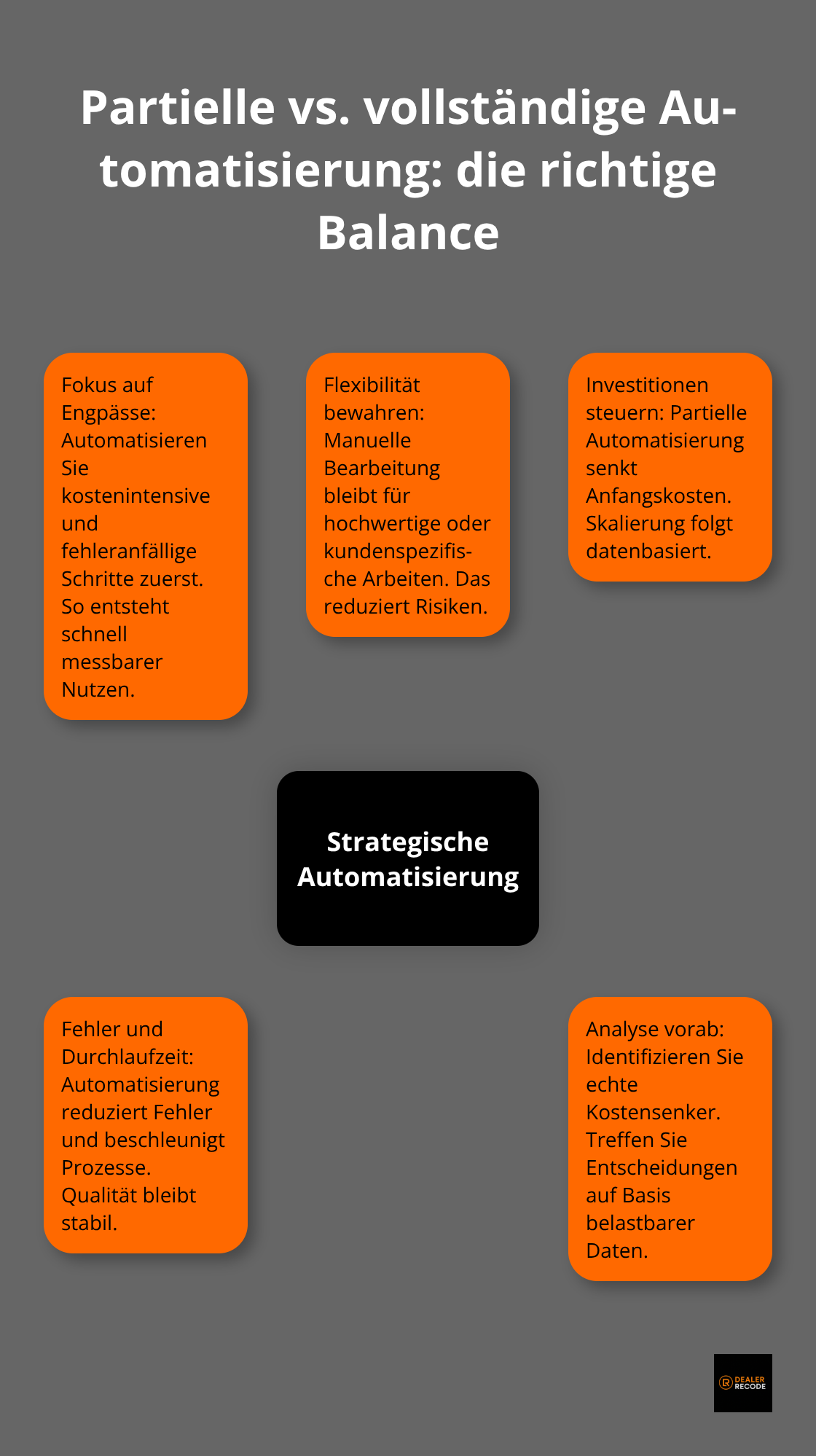

Teilweise oder vollständige Automatisierung: Die richtige Balance entscheidet

Vollständige Automatisierung ist nicht immer die beste Lösung. Viele Unternehmen fahren mit partieller Automatisierung bessere Ergebnisse: Sie automatisieren gezielt die kostenintensivsten und fehleranfälligsten Prozessschritte, während qualitativ hochwertige oder kundenspezifische Arbeiten in menschlicher Hand bleiben. Das spart Investitionskosten und bewahrt die nötige Flexibilität. Eine sorgfältige Analyse ist entscheidend: Wo entstehen echte Kosteneinsparungen?

Wo reduzieren Sie tatsächlich Fehler und Durchlaufzeiten? Eine strategisch eingesetzte Automatisierung der Fertigung kann erhebliche Effizienzsteigerungen bringen, wenn Sie gezielt vorgehen.

Automatisierung kennt keine Branchengrenzen

Automatisierung ist längst nicht mehr ein Thema nur für große Autohersteller. Auch mittelständische Zulieferer, Logistikunternehmen und sogar Handwerksbetriebe profitieren messbar von automatisierten Prozessen. 2024 installierte Europa 23.000 neue Industrieroboter – das zweitbeste Ergebnis der letzten fünf Jahre, wie die International Federation of Robotics (IFR) dokumentiert. Deutschland ist dabei mit etwa 38 Prozent des europäischen Roboterbestands führend. Aber auch kleinere Unternehmen können starten: Mit Workflow-Automatisierung, automatisierter Rechnungsverarbeitung oder KI-gestützter Kundenkommunikation erzielen Sie schnell messbare Ergebnisse, ohne Millionen zu investieren. Die Frage ist nicht, ob Automatisierung für Ihr Unternehmen relevant ist – die Frage ist, wo Sie konkret anfangen und wie Sie dabei vorgehen.

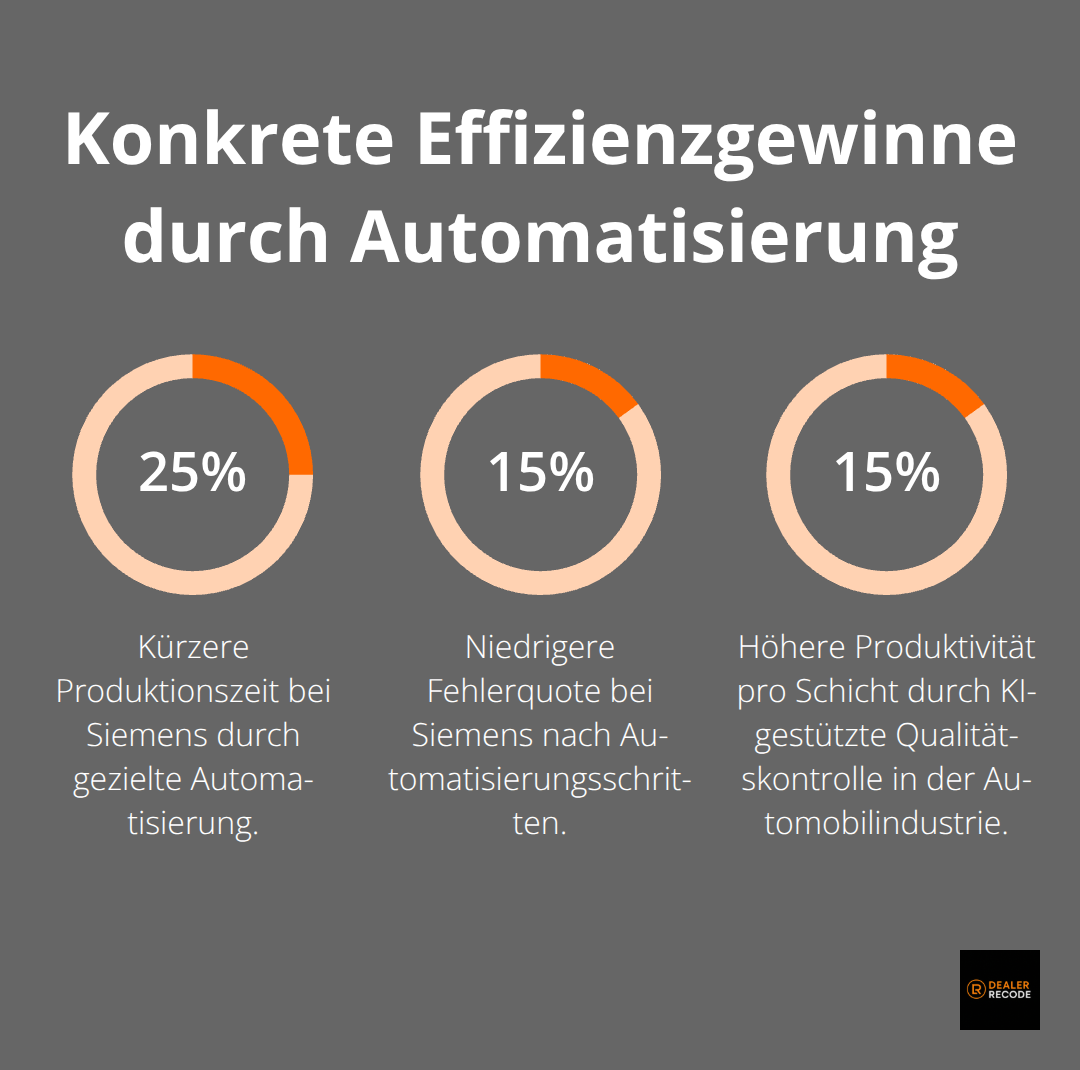

Welche Effizienzgewinne bringt Automatisierung konkret?

Automatisierung liefert messbare Ergebnisse – und zwar schneller, als viele Unternehmen erwarten. Der Schlüssel liegt darin, die richtigen Prozesse zu wählen und den Return on Investment realistisch zu kalkulieren. Siemens senkte durch gezielte Automatisierung seine Produktionszeit um 25 Prozent und reduzierte die Fehlerquote um 15 Prozent.

Diese Zahlen entstehen nicht zufällig: Automatisierte Prozesse eliminieren menschliche Fehler in repetitiven Aufgaben, verkürzen Durchlaufzeiten erheblich und senken gleichzeitig die Materialverschwendung. Eine technologiegetriebene Umgestaltung der Fertigung bringt in fünf Jahren mehr als 30 Prozent Effizienzsteigerung – vorausgesetzt, Sie gehen strategisch vor. Das bedeutet konkret: Sie analysieren zunächst, welche Prozessschritte die höchsten Fehlerquoten aufweisen und welche Tätigkeiten am meisten Zeit kosten. Dann automatisieren Sie dort, wo der wirtschaftliche Nutzen am größten ist. In der Automobilindustrie zeigt sich besonders deutlich: Unternehmen, die KI-gestützte Qualitätskontrolle einsetzen, steigern die Produktivität pro Schicht um etwa 15 Prozent. Das ist messbar und reproduzierbar.

Kosteneinsparungen, die sich direkt auf die Bilanz auswirken

Die Kostenreduktion durch Automatisierung wirkt in mehreren Dimensionen gleichzeitig. Weniger Materialverschwendung durch präzisere Prozesse, geringerer Energieverbrauch durch optimierte Abläufe und massiv weniger manueller Aufwand – diese Faktoren addieren sich schnell. Automatisierte Systeme laufen rund um die Uhr, während manuelle Prozesse an Schichtgrenzen enden. Das bedeutet, Sie nutzen Ihre Produktionskapazität intensiver, ohne proportional mehr Personal einzustellen. Besonders im administrativen Bereich sehen Sie schnelle Erfolge. KI-gestützte Dokumentation und Personalisierung über Workflows reduzieren bis zu 80 Prozent der zeitintensiven, nicht-wertschöpfenden Aufgaben – etwa automatisierte Rechnungsverarbeitung oder E-Mail-Antworten. Das entlastet Ihre Teams und spart gleichzeitig erhebliche Personalkosten. Für Zulieferer und mittelständische Unternehmen gilt: Sie brauchen nicht Millionen zu investieren. Workflow-Automatisierung und KI-gestützte Kundenkommunikation liefern oft schon bei kleinerem Budget messbare Ergebnisse innerhalb weniger Wochen.

Von der Theorie zur Praxis: So kalkulieren Sie richtig

Viele Unternehmen scheitern nicht an der Technologie, sondern an unrealistischen Erwartungen oder schlechter Planung. Deshalb ist eine ehrliche ROI-Analyse vor jeder Investition unverzichtbar. Sie fragen konkret: Wie viele Stunden spart diese Automatisierung pro Monat ein? Was kostet die Implementierung und der laufende Betrieb? Wann amortisiert sich die Investition? Eine strategisch eingesetzte Automatisierung bringt nur dann echte Effizienzgewinne, wenn Sie vorher wissen, wo die Schmerzen im Prozess liegen. Das bedeutet: Sie starten mit einem Pilotprojekt in einem Bereich, messen die Ergebnisse genau, und skalieren dann basierend auf echten Daten. Eine ehrliche ROI-Analyse zeigt: 300–500 % ROI über 3 Jahre bei Amortisationszeiten von 12–18 Monaten sind belegbare Realität bei korrekter Implementierung. Das ist nicht spekulativ – das ist dokumentiert und wiederholbar. Genau diese Kombination aus ehrlicher Analyse, realistischer Planung und datengestützter Skalierung entscheidet darüber, ob Automatisierungsprojekte zum Erfolg werden oder in der Schublade landen.

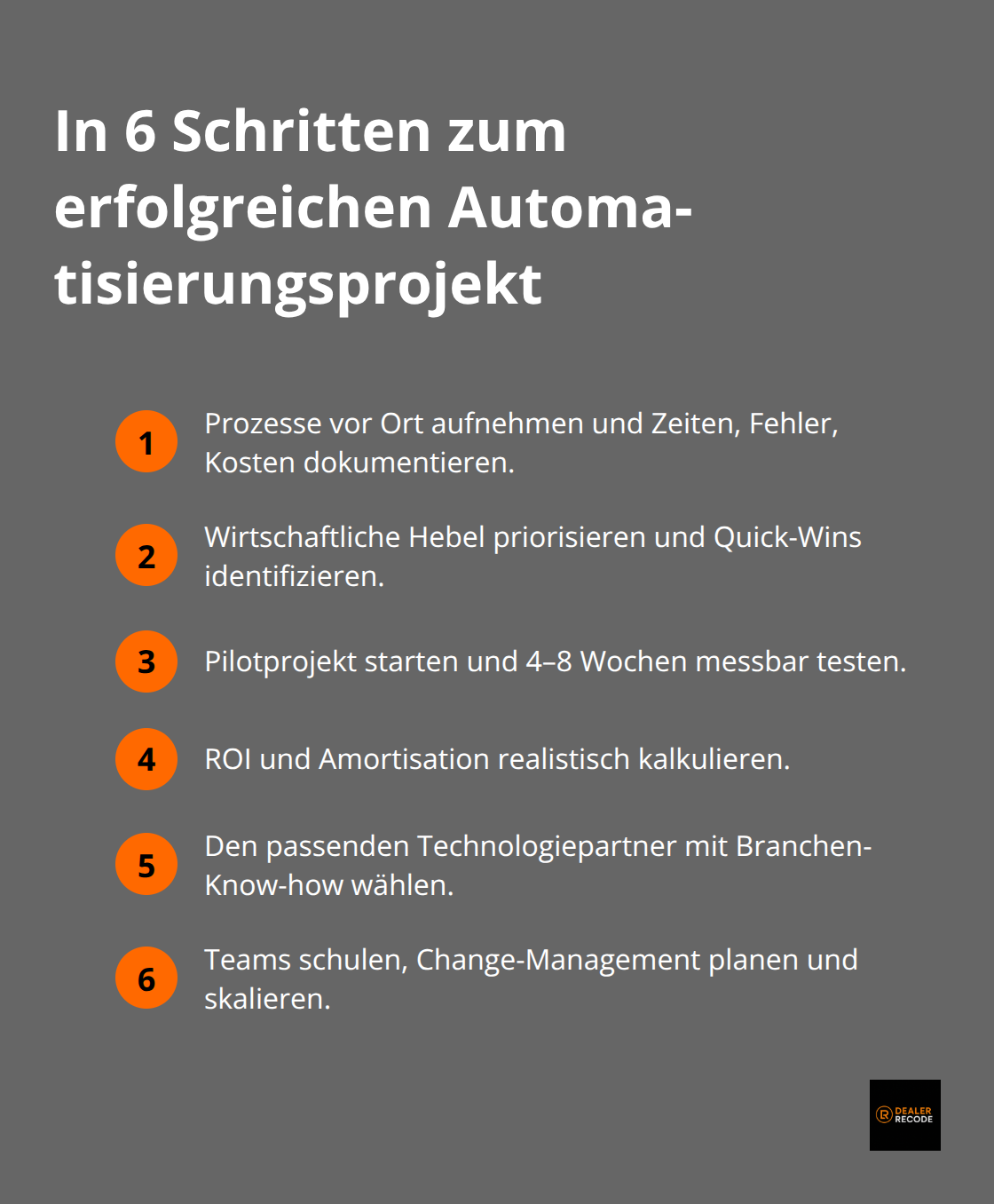

So starten Sie ein Automatisierungsprojekt richtig

Der Unterschied zwischen erfolgreichen und gescheiterten Automatisierungsprojekten liegt nicht in der Technologie – er liegt in der Vorbereitung. Bevor Sie einen einzigen Euro investieren, müssen Sie verstehen, wo in Ihren Prozessen tatsächlich Geld verschwendet wird. Das bedeutet konkret: Sie gehen in die Produktion, in die Logistik, in die Verwaltung und dokumentieren jeden einzelnen Arbeitsschritt.

Sie erfassen, wie lange dieser Schritt dauert, wie viele Fehler dabei entstehen und welche Kosten jeder fehlerhafte Durchlauf verursacht. Diese Daten sind nicht optional – sie sind die Grundlage für jede seriöse ROI-Berechnung. Viele Unternehmen glauben, sie wissen, wo die Probleme sind, aber die Realität sieht oft anders aus. Eine ehrliche Analyse zeigt häufig, dass nicht die offensichtlichsten Prozesse die größten Einsparungspotenziale bieten. Beispielsweise können Sie in der Verwaltung durch KI-gestützte Dokumentation Prozesse revolutionieren – das ist messbar und schneller umgesetzt als komplexe Produktionsautomation. Der Schlüssel ist: Sie messen zuerst, dann automatisieren Sie gezielt. Starten Sie mit den Prozessen, wo der wirtschaftliche Nutzen am größten und die Implementierung am schnellsten ist. Das gibt Ihnen schnelle Erfolge, schafft Vertrauen im Team und liefert echte Daten für die nächsten Schritte.

Den richtigen Technologiepartner auswählen

Die Auswahl des richtigen Technologiepartners ist mindestens genauso wichtig wie die Auswahl der Technologie selbst. Ein guter Partner kennt Ihre Branche, versteht die spezifischen Anforderungen von Automobilzulieferern oder Handelsbetrieben und kann realistisch einschätzen, welche Lösungen funktionieren und welche nicht. Das bedeutet: Der Partner sollte Pilotprojekte anbieten, nicht sofort Millionen-Implementierungen. Bei einem Pilotprojekt testen Sie die Technologie in einem kleinen, kontrollierten Bereich, messen die Ergebnisse über 4–8 Wochen und entscheiden dann, ob und wie Sie skalieren. Das reduziert Ihr Risiko erheblich und gibt Ihnen verlässliche Daten für größere Investitionen.

Schulung und Change-Management als Erfolgsfaktor

Die Schulung Ihrer Mitarbeiter ist kein Zusatz, sondern ein zentraler Erfolgsfaktor. Wenn Sie ein neues System implementieren, ohne Ihre Teams mitzunehmen, werden sie das System sabotieren oder ignorieren – bewusst oder unbewusst. Deshalb investieren Sie in strukturierte Schulungen, regelmäßige Check-ins und klare Dokumentation. Sie zeigen Ihren Mitarbeitern konkret, wie die Automatisierung ihre Arbeit einfacher macht, nicht schwerer. KI-gestützte Aufgabenhilfe entlastet sie von repetitiven Tätigkeiten, sodass sie sich auf komplexere, wertvollere Aufgaben konzentrieren können. Das ist kein Jobkiller – das ist Jobupgrade. Wenn Sie das kommunizieren und vorleben, entsteht Akzeptanz statt Widerstand. Eine ganzheitliche Begleitung (von der Analyse über die Implementierung bis zur Schulung und dem Change-Management) erhöht Ihre Erfolgschancen erheblich und stellt sicher, dass die Automatisierung tatsächlich die erwarteten Ergebnisse liefert.

Schlussfolgerung

Industrie-Automatisierung ist längst keine optionale Investition mehr – sie ist eine strategische Notwendigkeit für Unternehmen, die wettbewerbsfähig bleiben wollen. Die Effizienzpotenziale sind messbar und erheblich: Produktionszeiten sinken um 25 Prozent, Fehlerquoten um 15 Prozent, und die Produktivität pro Schicht steigt um etwa 15 Prozent durch KI-gestützte Qualitätskontrolle. Eine technologiegetriebene Umgestaltung der Fertigung bringt über fünf Jahre hinweg mehr als 30 Prozent Effizienzsteigerung – diese Zahlen entstehen durch systematische Planung und konsequente Umsetzung, nicht durch Zufall.

Der Erfolg von Automatisierungsprojekten hängt davon ab, dass Sie zunächst Ihre Prozesse ehrlich analysieren, bevor Sie investieren. Sie müssen wissen, wo tatsächlich Geld verschwendet wird und welche Automatisierung den größten wirtschaftlichen Nutzen bringt. Danach folgen realistische ROI-Kalkulationen und Pilotprojekte statt Millionen-Implementierungen auf Verdacht, gepaart mit strukturierter Schulung und Change-Management, damit Ihre Teams die neuen Systeme akzeptieren und nutzen.

Starten Sie mit den Prozessen, wo der wirtschaftliche Nutzen am größten und die Implementierung am schnellsten ist – das gibt Ihnen schnelle Erfolge und verlässliche Daten für die nächsten Schritte. Wählen Sie einen Technologiepartner, der Ihre Branche kennt und Pilotprojekte anbietet, und kommunizieren Sie offen mit Ihren Mitarbeitern, dass Automatisierung ihre Arbeit einfacher macht. Wenn Sie konkrete Unterstützung bei der Planung und Umsetzung Ihrer Automatisierungsstrategie benötigen, finden Sie auf newroom media umfassende Ressourcen und Best-Practice-Beispiele für den digitalen Wandel in Ihrer Branche.